افت فشار در سیستم های هوای فشرده یک شاخص عملکرد مهندسی کلیدی است. این پدیده عامل اصلی اتلاف انرژی و کاهش بازدهی عملیاتی در محیط های صنعتی است. هر بار افت فشار اضافی باعث افزایش حدود شش تا هشت درصدی مصرف برق کمپرسور می شود، زیرا فشار لازم در نقطه مصرف باید حفظ شود. تحلیل موفق این چالش نیازمند نگاهی سیستمی و فراگیر است. این رویکرد باید بخش های تولید، توزیع و مصرف سیستم را شامل شود. هدف، شناسایی دقیق مقاومت های سیستمی و بهینه سازی فشار عملیاتی برای کاهش پایدار هزینه های تولید است.

دلایل افت فشار از منظر خود کمپرسور

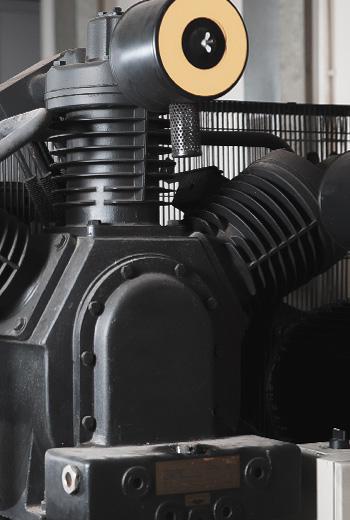

مشکلات در بخش تولید، به کاهش توان کمپرسور برای تولید دبی مؤثر یا افزایش مقاومتهای داخلی دستگاه مرتبط است:

1. کاهش راندمان واحد هواساز

فرسودگی قطعات متحرک مانند روتورها یا رینگ پیستون ها لقی داخلی و نشت هوا را افزایش می دهد. در نتیجه بخش زیادی از هوای فشرده دوباره به سمت مکش برمی گردد و دبی خروجی کاهش پیدا می کند. برای جبران این افت، سرویس اساسی دوره ای یا در صورت فرسودگی شدید، تعویض کامل واحد هواساز لازم است.

2. گرفتگی فیلترهای حیاتی

گرفتگی فیلترها عبور هوا را سخت می کند و افت فشار داخلی به وجود می آورد. مسدود شدن فیلتر ورودی باعث کاهش هوای مکش و دبی خروجی می شود. در کمپرسورهای روغنی نیز گرفتگی فیلتر سپراتور باعث افزایش افت فشار در مسیر خروج و کاهش فشار نهایی سیستم می شود. بازرسی دوره ای و تعویض به موقع فیلتر هوا، فیلتر روغن و سپراتور بر اساس ساعت کارکرد، بهترین روش برای جلوگیری از این مشکل است.

3. نقص در عملکرد شیرآلات کنترلی و سنسورها

خرابی یا تنظیم نادرست سنسور فشار و کنترلر، خاموشی زودهنگام کمپرسور را موجب می شود. همچنین نشت در شیرهای کنترلی، هوا را به عقب برمی گرداند و فشار سیستم را کم می کند. برای رفع مشکل، باید ابزارهای کنترلی به درستی تنظیم و قطعات آب بندی شیرها سرویس یا تعویض شوند.

4. افزایش دمای عملیاتی

افزایش دمای کاری، معمولاً ناشی از تهویه نامناسب یا کولرهای ناکارآمد است و چگالی هوا را کاهش می دهد؛ دبی واقعی خروجی نیز کاهش می یابد. با بهبود تهویه اتاق کمپرسور و شستشوی منظم کولرها می توان این مشکل را برطرف کرد.

بیشتر بخوانید : چه فیلترهایی برای کار ما مناسب هستند ؟

دلایل افت فشار از منظر سیستم توزیع و تصفیه

در بسیاری از مواقع افت فشار نه از خود کمپرسور، بلکه از شبکه لوله کشی و تجهیزات تصفیه ناشی می شود. کیفیت طراحی، وضعیت خطوط انتقال و فیلترها، فشار واقعی سیستم را تعیین می کند.

1. نشتی هوا

نشتی هوا رایج ترین علت افت فشار و اتلاف انرژی است. این نشتی ها معمولاً در اتصالات، شیلنگ های فرسوده، شیرآلات یا محل جوش رخ می دهند و باعث می شوند کمپرسور بیشتر از حد لازم کار کند. با اجرای برنامه منظم نشت یابی و تعمیر فوری نقاط معیوب می توان این مشکل را رفع کرد.

2. طراحی نامناسب شبکه پایپینگ

طراحی نامناسب لوله کشی یکی از عوامل مهم افت فشار است. اگر قطر لوله ها کوچک باشد، سرعت هوا زیاد شده و اصطکاک بالا می رود. پیچیدگی مسیر و اتصالات زیاد نیز افت فشار را بیشتر می کند. برای اصلاح، باید لوله کشی متناسب با دبی مورد نیاز بازنگری شده، قطر لوله ها افزایش یابد و زانویی های تند حذف شوند.

3. گرفتگی تجهیزات تصفیه خطی

تجمع ذرات و فرسودگی مواد جاذب، مقاومت مسیر را افزایش داده و فشار سیستم کاهش می یابد. تعویض به موقع فیلترها و مواد جاذب بر اساس هشدار نشانگرها، بهترین راه پیشگیری از این مشکل است.

4. خوردگی و آلودگی در لوله کشی

در لوله کشی های قدیمی فولادی، زنگ زدگی و آلودگی های ناشی از رطوبت باعث کاهش قطر داخلی و افزایش زبری سطح می شود که اصطکاک و افت فشار را بیشتر می کند. استفاده از درایر و فیلتر مناسب برای خشک و تمیز نگه داشتن هوا، و در بلندمدت جایگزینی لوله ها با متریال مقاوم به خوردگی، بهترین راه حل است.

دلایل افت فشار از منظر مصرف کننده ها و تقاضا

افت فشار در سیستم اغلب به دلیل رفتار مصرف کننده ها و میزان تقاضای هوا رخ می دهد. اضافه شدن ناگهانی دستگاه های پرمصرف، ظرفیت ناکافی مخازن یا محدودیت در رگلاتورها و اتصالات نهایی می تواند فشار واقعی را کاهش دهد.

1. افزایش پیک مصرف

وقتی مصرف لحظه ای هوا از ظرفیت واقعی سیستم بالاتر برود، فشار شبکه کاهش می یابد. این اتفاق اغلب زمانی رخ می دهد که دستگاه های پرمصرف بدون بررسی ظرفیت کل اضافه شوند. برای مدیریت پیک مصرف باید دبی مورد نیاز محاسبه شده و در صورت نیاز ظرفیت تولید افزایش یا کمپرسور دور متغیر به کار گرفته شود.

2. نبود یا حجم نامناسب مخزن هوا

مخزن هوا به عنوان بافر حجمی، نوسانات فشار را جذب می کند. کمبود حجم مخزن مانع پاسخ سیستم به مصرف ناگهانی هوا شده و فشار افت می کند. راهکار، نصب مخزن با حجم مناسب یا استفاده از مخازن بافر نزدیک مصرف کننده های پرمصرف است.

3. محدودیت در رگلاتورها و اتصالات نهایی

رگلاتورهای کوچک یا نامرغوب و شیلنگ ها و کوپلینگ های با قطر ناکافی باعث افزایش مقاومت جریان و افت فشار پیش از رسیدن هوا به ابزار می شوند. راهکار، تعویض رگلاتورها با مدل های پرظرفیت و استفاده از شیلنگ ها و کوپلینگ های مناسب با سایز ورودی ابزار است.

اقدامات نگهداری و ارتقای سیستم هوای فشرده

افت فشار در سیستم های هوای فشرده یک چالش چندبعدی است که مدیریت آن مستقیماً سودآوری عملیاتی را تحت تأثیر قرار می دهد. با توجه به تحلیل سیستمی ارائه شده، تمرکز بر پنج اولویت استراتژیک برای بازیابی کارایی سیستم ضروری است. در کوتاه مدت، بالاترین بازگشت سرمایه از نشت یابی و رفع فوری نشتی ها و نگهداری فعال و تعویض به موقع فیلترها حاصل می شود.

برای دستیابی به عملکرد پایدار در سیستم هوای فشرده، باید مقاومت های داخلی کاهش یابد. این هدف با بهینه سازی شبکه توزیع و اصلاح اندازه لوله کشی قابل تحقق است. همچنین، حفظ سلامت فنی کمپرسور و کنترل دقیق تقاضا و ظرفیت مخزن، موجب کاهش افت فشار و مصرف بهینه انرژی می شود.

Add comment